步进电机作为工业自动化与精密控制领域的核心元件,其驱动技术直接影响设备运行精度,本文将深入解析驱动系统的运作逻辑,帮助操作者掌握控制要点。

驱动系统构成要素

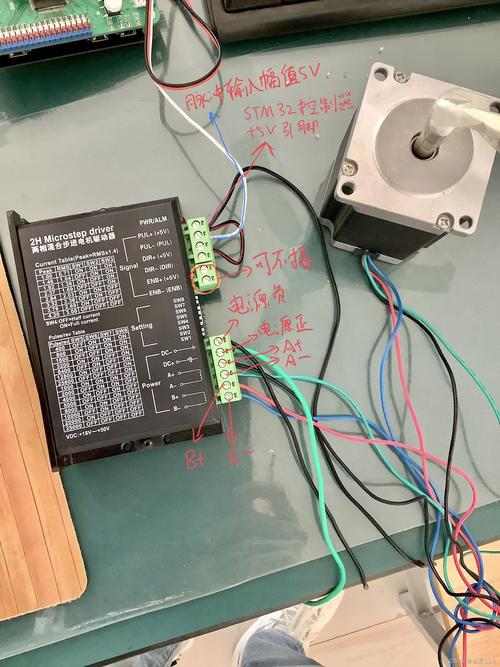

完整的步进电机驱动系统包含三个关键模块:控制单元、驱动电路、电机本体,控制单元生成脉冲序列,每个脉冲对应电机转动固定步距角,驱动电路将弱电信号转化为驱动电流,通过功率放大环节为电机绕组供电,绕组通电产生的电磁场与永磁体作用,形成旋转力矩。

脉冲信号与运动控制

驱动精度由脉冲频率和细分技术共同决定,基础驱动模式下,单脉冲对应1.8°或0.9°步距角,提升控制精度可启用微步驱动模式,通过电流矢量分解实现步距细分,16细分模式可将步距角缩小至原始角度的1/16,显著提升运动平滑度。

绕组驱动方式对比

两相步进电机常用三种激励模式:

1、单相励磁:单绕组通电,结构简单但转矩波动大

2、双相励磁:两相同时通电,力矩提升30%以上

3、半拍驱动:交替单双相供电,步距角减半

工业应用普遍采用双相励磁配合细分驱动,在保证力矩输出的同时提升分辨率,特殊场景可组合使用不同模式,如快速定位阶段采用全步进,精加工切换微步模式。

电流控制关键技术

恒流斩波技术是驱动电路的核心,通过PWM调节维持绕组电流恒定,当检测电阻反馈电流超标时,MOSFET关断进行电流斩波,这种动态调节方式能有效应对负载突变,防止失步现象,新型驱动器已集成自适应电流控制算法,可自动优化供电参数。

典型故障诊断指南

电机异常振动往往源于共振频率干扰,可通过安装阻尼器或调整驱动频率避开谐振点,定位偏差多因丢步引起,需检查驱动电流是否达到额定值,机械传动是否存在卡滞,发热超标时需要核对驱动器散热条件,确认脉冲频率未超出电机响应极限。

驱动器选型要点

匹配驱动器时需重点考虑:工作电压范围、峰值电流输出能力、细分精度等级,工业级设备应选择带隔离保护的驱动器,防止电磁干扰影响控制系统,对于多轴联动系统,建议选用带总线通讯功能的智能驱动器,简化布线结构。

在自动化生产线改造项目中,曾遇到伺服系统替换案例,通过采用闭环步进方案,在保留开环控制成本优势的同时,增加位置反馈模块,最终将定位精度提升至±0.02mm,能耗降低40%,这个实践表明,合理配置驱动系统能显著提升设备性价比。

步进驱动技术持续演进,新型磁编码器与智能驱动芯片的结合,正在打破传统开环系统的性能瓶颈,对于设备制造商而言,深入理解驱动原理,才能充分发挥电机潜能,在精密控制领域获得竞争优势。