现代设备管理直接影响生产效率与资源利用率,无论是企业生产线上大型机械还是家庭日常使用的小型工具,科学管理都能延长使用寿命、降低维护成本,掌握正确方法不仅需要技术手段,更需建立系统性思维。

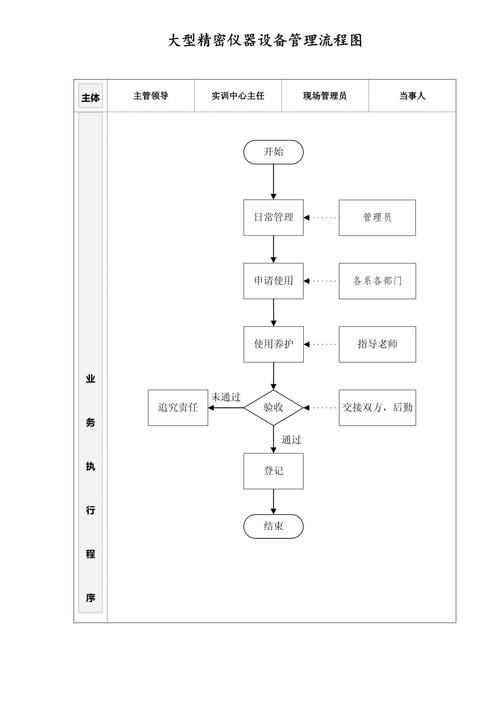

建立设备身份档案是管理起点

每台设备都应建立专属电子档案,记录采购日期、技术参数、维护记录等关键信息,某食品加工厂曾因档案缺失导致关键设备停机三天,直接损失超五十万元,档案系统建议包含:

1、基础信息模块(型号/序列号/保修期限)

2、运行日志(工作时长/能耗数据)

3、维修履历(故障类型/更换部件/服务商信息)

预防性维护胜过紧急抢修

定期维护计划应包含每日巡检、月度深度保养、年度大修三个层级,汽车制造企业通过振动监测技术,提前两周发现传送带轴承异常,避免整条产线停产,维护时注意:

- 润滑周期根据实际负荷动态调整

- 电气部件清洁使用专用防静电工具

- 校准工作必须由持证技术人员操作

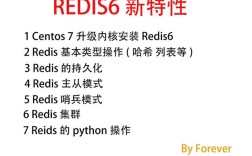

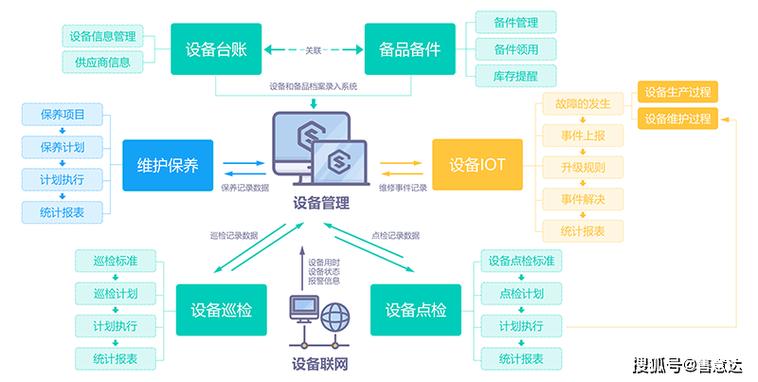

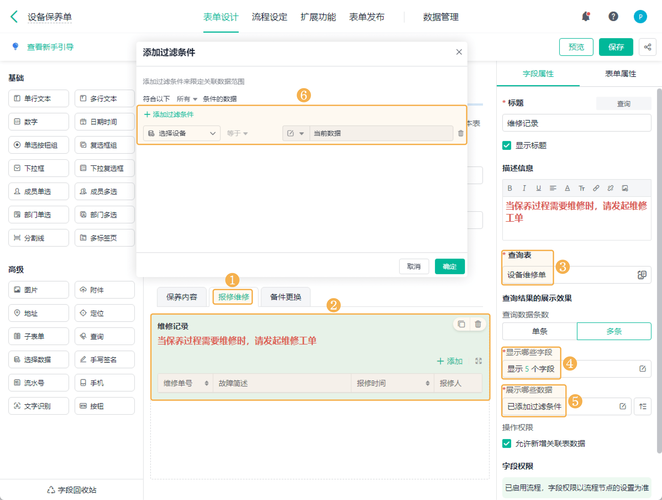

数字化工具带来管理革命

物联网传感器实时采集设备温度、振动等20余项参数,某物流中心应用预测性维护系统后,叉车故障率下降67%,管理软件选型应考虑:

▷ 数据可视化程度

▷ 多设备兼容性

▷ 移动端操作便利性

人员培训决定管理上限

设备管理员需要掌握基础机械原理与数据分析技能,建议每季度开展:

• 安全操作复训

• 新设备专项培训

• 故障诊断案例研讨

某医疗器械公司实施"导师带徒"制度后,误操作事故减少82%,操作人员应养成"三查习惯":启动前查状态、运行中查异常、关机后查损耗。

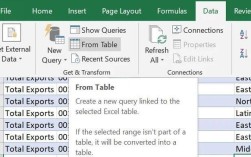

备件管理需建立动态模型

关键备件库存应根据设备故障率、采购周期设置安全库存,采用ABC分类法:

A类(核心部件):保持3个月用量

B类(易损件):保持1个月用量

C类(通用件):按需采购

某水泥厂通过优化备件管理,库存资金占用减少310万元。

设备管理本质是风险控制与价值创造的平衡艺术,当看到车间设备指示灯规律闪烁,听到机械运转的稳定节奏,这种工业化韵律正是高效管理的具象呈现,持续优化管理流程,让每台设备都成为创造价值的可靠伙伴。