智能化运维的关键一步

车间里,一台精密数控机床突然停机,操作工焦急地检查面板上闪烁的报警代码,数百公里外的设备厂商技术中心,工程师的电脑屏幕已弹出完整故障报告:主轴驱动模块过载,历史运行曲线异常,建议解决方案同步生成——这并非科幻场景,而是“设备报错远程发送”功能带来的真实变革。

远程报错如何精准抵达?

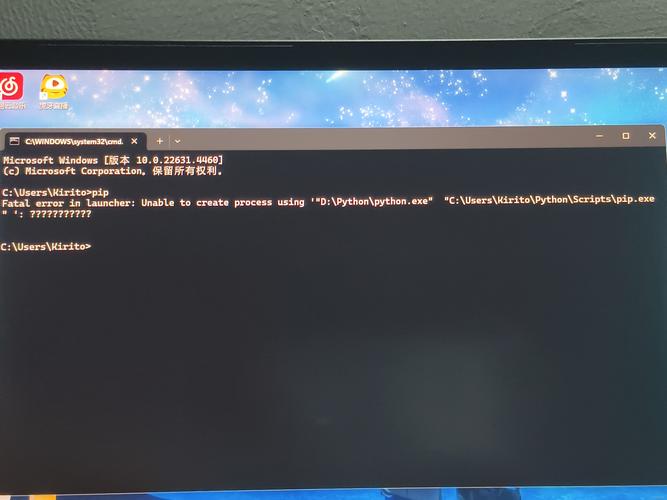

当设备传感器捕捉到异常参数(如温度骤升、电流波动或振动超标),内置诊断系统会瞬间分析,不同于传统本地报警,远程功能将关键数据(错误代码、发生时间、相关运行日志)通过加密通道即时传输至预设的云端或厂商平台,整个过程通常只需几秒,且设备自身无需人工干预,某工业机器人厂商反馈,其设备95%的软件类故障能在远程数据抵达后30分钟内获得诊断反馈,大幅压缩了传统排查所需时间。

为何说它是运维效率的革命?

- 抢赢故障黄金时间: 工程师在故障发生瞬间即获得一手数据,无需用户冗长描述或现场排查,尤其对于间歇性疑难杂症,完整的历史运行日志是锁定根源的关键,一位资深自动化维护主管坦言:“过去解决一个偶发通讯故障平均耗时48小时,现在依靠远程报错数据,70%的案例在8小时内远程指导即可修复。”

- 预见风险,防患未然: 许多严重故障爆发前会有“征兆”,远程系统持续监控设备状态,能在部件性能衰减初期或参数轻微偏离时发出预警,某医疗影像设备厂商通过分析远程传回的轴承振动趋势数据,成功在潜在故障导致停机前两周通知医院更换部件,避免了一次重要诊疗中断事故。

- 优化维保,降本增效: 基于海量远程报错及运行数据的分析,厂商能精准描绘设备健康图谱,这直接推动维保模式从“定时检修”转向“按需维护”,某风电企业应用此功能后,无效上门巡检减少40%,关键部件备件库存成本下降18%,设备整体可用率提升5.2个百分点。

- 加速产品迭代与服务升级: 匿名的设备群体运行数据是研发的宝藏,高频报错点揭示设计短板,真实工况数据驱动下一代产品优化,厂商服务团队也能据此提炼共性问题的标准化解决方案,提升整体服务能力与响应速度。

安全与信任:远程报错的基石

用户最核心的关切往往是:“我的数据安全吗?” 这直接关系到E-A-T(专业性、权威性、可信度)中的“可信度”。

- 数据最小化与脱敏: 负责任的设计仅传输必要的诊断数据(错误代码、相关传感器读数、时间戳),过滤敏感生产信息,关键数据在传输和存储环节均进行强加密。

- 用户掌控权: 功能默认应处于用户知情并主动授权开启状态,提供清晰的数据传输策略说明,并允许用户随时关闭或管理权限。

- 合规性保障: 严格遵守《网络安全法》《数据安全法》及行业特定规范,建立完善的数据治理流程,选择厂商时,考察其安全认证(如ISO 27001)和隐私政策透明度至关重要。

超越工具的价值:构建协同生态

远程报错不仅是技术工具,更是连接设备使用者、维护者与制造者的数字纽带,它推动服务模式从被动响应转向主动关怀,当用户设备报错信息发出,接收端不仅有冰冷的系统,更有专业的工程师团队待命解读,这种无缝衔接的“设备-人”协同,极大缩短了故障带来的焦虑期,显著提升用户体验与对品牌的信赖感。

据近期行业报告显示,装备制造业中采用智能远程运维服务的企业,其设备综合效率提升普遍超过15%,客户满意度提升超过20个百分点,数据无声,却强有力地印证了远程报错的巨大价值。

个人观点: 设备报错远程发送,绝非简单地将故障代码“扔”到远方,它代表设备智能化的深度跃进,是制造业拥抱数字服务化的核心体现,其价值远不止于快速修好一台机器,而在于重塑设备全生命周期的管理逻辑,构建更高效、更可靠、更具前瞻性的生产保障体系,拥抱它,意味着选择了更主动掌控设备健康的未来。